|

|

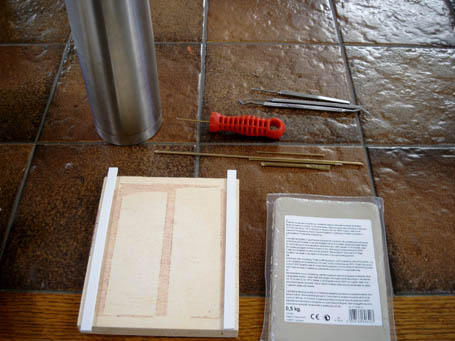

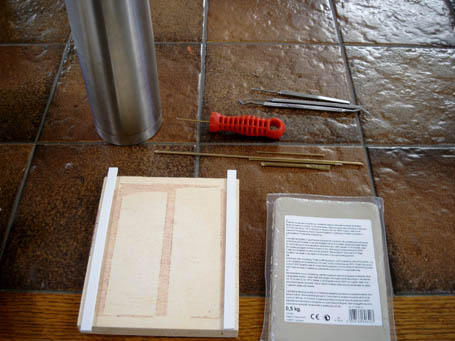

Die Materialien für die Erstellung des Urmodells:

der Boden des Formkastens, auf dem zwei Styrolstreifen geklebt sind, die die Höhe des Urmodells festlegen, der Modellierton,

eine Thermoskanne, die zum ausrollen dient und die Stempel. |

|

|

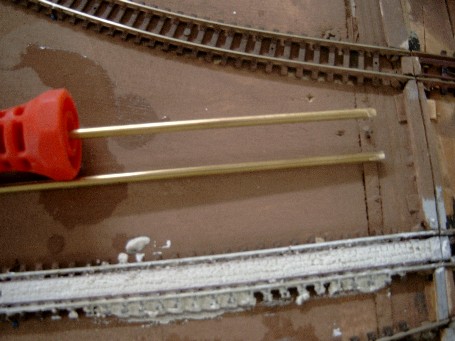

Nach dem Auswalzen des Modelliertons beginnt das Ausformen der Steine mit den Stempeln. |

|

|

Stein für Stein entsteht eine strukturierte Fläche. |

|

|

Wenn alles fertig ist, muß der Ton nur noch an der Luft trocknen. Nur noch ist gut: als er trocken war, war ich doch etwas geschockt,

da die ursprünglich ebene Fläche sehr wellig war. Durch Anfeuchten des trocken Tons wurde er jedoch wieder elastisch genug,

um das Problem wieder auszubügeln. Damit das beim anschließendem Trocknen nicht noch einmal passiert, habe ich auf den Ton eine Sperrholzplatte

und ein wenig Gewicht (hier die Dose mit dem Silikon) gelegt. |

|

|

Nachdem dieses Malheur „ausgebügelt“ worden war, konnte nun an die Erstellung der Silikonform gedacht werden.

Aus Holzresten wurden Seitenwände erstellt und angeschraubt und die Fugen mit Tesafilm abgedichtet. Da für ein Gebäude in Burgstaaken

sehr viele Wandteile weitgehend gleich sind, wurden schnell noch ein paar Urmodelle erstellt und eine weitere Form war bereit für das Silikon. |

|

|

So, fertig! Die Komponenten des Silikons wurde gemäß Anleitung miteinander vermengt und in die Formen gegossen.

Beim Bau der Häuser der Danziger-/Stettiner Straße (Module Hp Burgstaaken / Burg 1) hatte ich die Erfahrung gemacht, daß einfaches hineingießen in

die Form unter Umständen dazu führt, daß an den Ecken Luftbläschen verbleiben können, die bei jedem Abguss dann Nacharbeiten nötig machen. Daher habe ich dieses

mal vor dem Gießen mit einem Pinsel die Urmodelle mit Silikon benetzt. |

|

|

Hier sind die fertigen Formen mit den Urmodellen nach dem Entnehmen aus der Form. Leider blieb an einigen Stellen etwas von dem Silikon an dem Holz hängen,

so daß bei den Abgüssen etwas mehr Schleifarbeit zu leisten ist. Das Silikon, mit dem ich die Formen für die Häuser auf den Modulen Hp Burgstaaken und Burg 1 erstellt

hatte, war da etwas besser, da blieb nichts kleben... |

|

|

Der erste Abguss ist der Form entnommen worden. |

|

|

Mit dem Rest von dem angerührtem Gips wurde ein Teil der Gleiszwischenräume aufgefüllt. In diesen Bereichen komme ich um das Stempeln wohl nicht herum. |

|

|

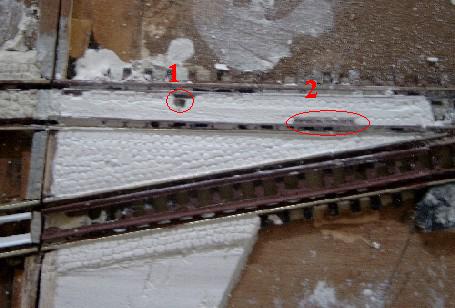

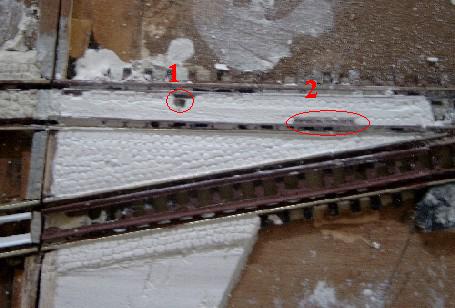

Bisher war ich immer noch nicht ganz sicher, was besser ist, Stempeln, nachdem der Gips getrocknet ist (Das Dreieck in der Mitte), oder noch in den feuchten Gips

die Steinstrukturen ritzen. Nachdem weitere Versuche, dieses mal ohne Lineal, schon besser aussahen (hier z.B. unterhalb des Gleises), werde ich

diese Methode wohl grundsätzlich zwischen den Gleisen machen. Dieses ist besonders dann besser, wenn sich Hohlräume zwischen den Schwellen befinden

(1) oder der Gips sehr dünn ist (2). |

|

|

Hier wird gerade ein Teil einer gegossenen Gipsfläche (mit Leim an den

Holzuntergrund geklebt) verarbeitet. Nachdem die Platte mit reichlich Wasser wieder angefeuchtet wurde, wurden die Zwischenräume zwischen der Platte

und dem Gleis/der Kaimauer mit Gips aufgefüllt und auf passendes Niveau gebracht. Dann begann das Ritzen... |

|

|

Hier sind die dafür hauptsächlich benutzten Werkzeuge zu sehen:

ganz oben ein Bohrer für die Poller, an denen die Schiffe festmachen (farblich behandelte Messingnägel) und ein paar Stempel. Weiter unten die Ritzwerkzeuge:

in eine Quadratleiste aus Kiefernholz wurde ein Loch gebohrt, in das dann ein Stahlstift (eigentlich ein Schildermast aus dem Arnold Signalset) eingeklebt wurde.

Ursprünglich diente es zum Bohren von Löchern für Weidezaunpfählen aus 0,5 mm Stahldraht, aber es liegt bei längerem Arbeiten ein wenig besser in der Hand als

jenes Instrument, daß man wohl vom Zahnarzt kennt.

Die Pinsel dienen dem Reinigen, der Borstenpinsel für die Werkzeuge, der andere zum Wegfegen der Gipsreste.

|

|

|

Das fertige Ergebnis.

Falls eine Stelle nicht so gut gelingt, muß halt ein Handwerker die Steine neu verlegen...

|

Im Hafenbereich von Burgstaaken besteht fast der gesamte Boden aus Kopfsteinpflaster, eine Tatsache, die mir doch ein wenig Kopfzerbrechen bereitete.

Wie soll man dieses am Besten darstellen? Die von den Herstellern angebotenen Karton-/Kunststoffplatten kamen für mich

nicht in Frage, da es zum einen eine Menge Stoßkanten gegeben hätte und zum anderen durch die im Bogen verlegten Gleise

sehr viel sorgfältiger Zuschnitt nötig gewesen wäre.

Im Hafenbereich von Burgstaaken besteht fast der gesamte Boden aus Kopfsteinpflaster, eine Tatsache, die mir doch ein wenig Kopfzerbrechen bereitete.

Wie soll man dieses am Besten darstellen? Die von den Herstellern angebotenen Karton-/Kunststoffplatten kamen für mich

nicht in Frage, da es zum einen eine Menge Stoßkanten gegeben hätte und zum anderen durch die im Bogen verlegten Gleise

sehr viel sorgfältiger Zuschnitt nötig gewesen wäre.